�ڮ�������Դ�a�I��lչ���˳��У��̑B늳�����O�ߝ�������һ�����ܼ��g�����ܲ�Ŀ��Ȼ�����Č�����аl����Ҏģ�a�I���ĵ�·��������ԇ�h��һֱ�ǙM���ڱ�����I��ǰ��һ���y�}��

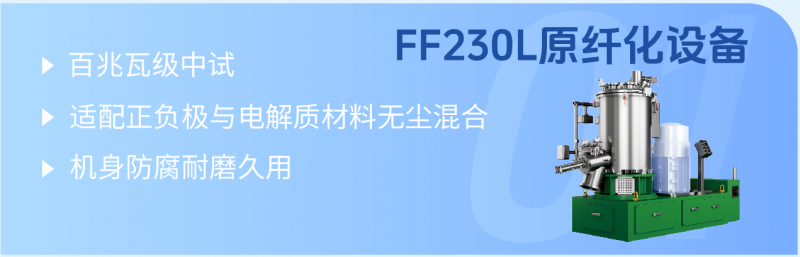

����ܔ����ذ��Ƴ��V��230L�ɷ�늘O��ԇ���������Q��I “Сԇ�ɹ��y�D�������a��ˇ�o��C” ��ʹ�c��Ҳ���ИI�ĝ�ˇ��ɷ���ˇ�D���ṩ���P�I����ԇ��C�d�w�����ٹ̑B늳ظɷ�늘O���g�Įa�I���������

������Բ��������T�͈Ԍ����

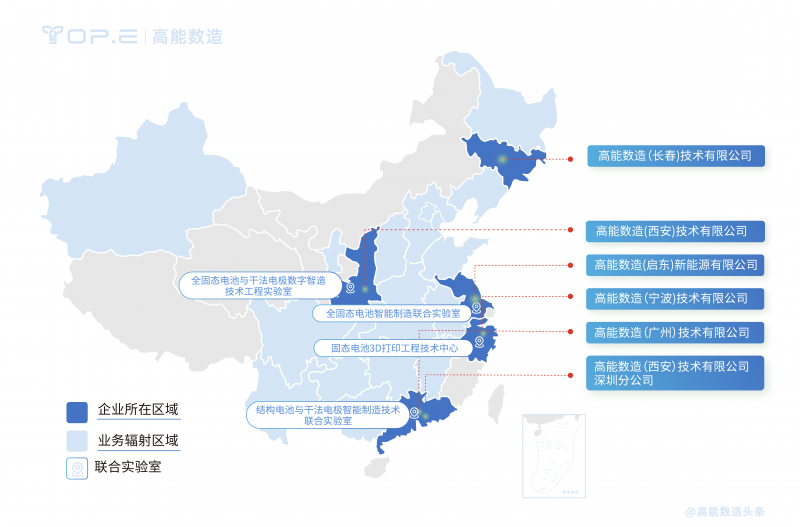

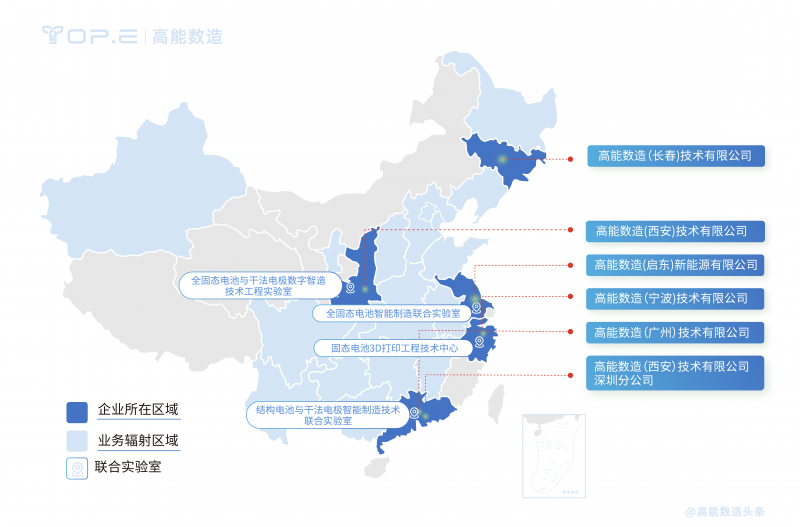

�� 2021 �����������������ܔ����� “�аl + �a�I��” �p�����Б��ԣ�����ȫ���fͬ�W�j������������аl��Դ�أ����mݔ��ǰ�ؼ��g����L�����������������|�քe�ڷ������C�S�����²�����C���O������h�����ήa�I֧�������γɸ��w�аl���������a�������ȫ朗l��������

����9 �������V�ݵڶ����������c�חl�ɷ�늘O��ԇ�������������ɞ���ܔ���lչ���p��̱������ЏV�ݵ��쪚��ĵ���λ���c�a�I�YԴ��������@�������ԇ�D�����P�I�м~��������朽��A���Ј������ݗ��ȫ���đ���֧�c —— ���ܿ���푑�����늳�������܇�S�ȿ͑��������ܽ����^��a�I會��������������ԇ�������\�D�ṩ����朱����������Mһ���������ܔ����ڹ̑B늳��I��IJ������������ƄӸɷ�늘O���g���аl��a�I����ص��M���������

���ܔ���ɷ�늘O��ԇ��

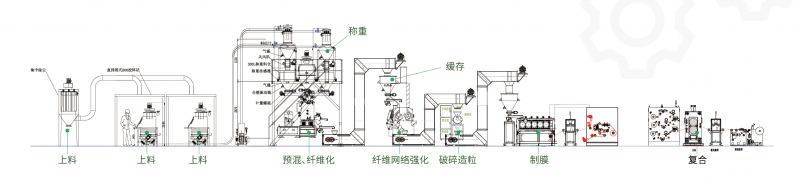

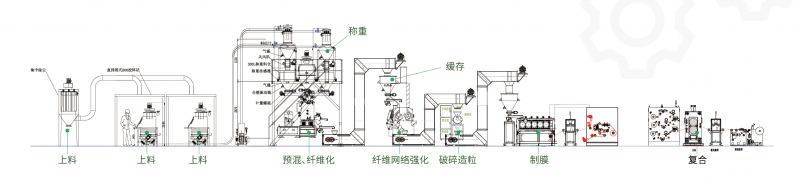

���ܔ���ɷ�늘O��ԇ����㕽��늳��ɷ�늘O������аl�cҎ���������a�İ�����ȫ������ԇ�м~�����w “���Ͼ���Ͷ��→�w�S��̎��→���]ݔ��→�w�S�W�j����→�������m→��Ĥ→�ͺ��վ�” �ߴ���Ĺ����F “ԭ����→��Ʒ�OƬ��” һվʽ���a��������m��������ɷ�늘O��ԇ����������ͬ�r֧�����O����ؓ�O��늽��|���ϵ�Ҏ������̎��������I�ṩ�Č�����䷽��C�����a��ˇ������ȫ�h����ԇ��Q�����������

���g���£�ȫ�����]�h + �߾��ȿ���������ƽ��ИI�D���y�}

���ܔ���ɷ�늘O��ԇ��ͨ�^�߾��ȿ�����������늘O���ϵ��w�S��Ч������������͘OƬ��϶�ʣ�ֱ���Ƅ�����늳خaƷ�������ܶ�������ѭ�h�������L ������ͬ�r�����ˇ���܄����Վ��������ܓp�����������m��̑B늳،�늘Oһ���Եĸ�Ҫ��������

�O�����M�����ƻ������O�� + ���ܻ����ֿ�������������a�`���Է�����

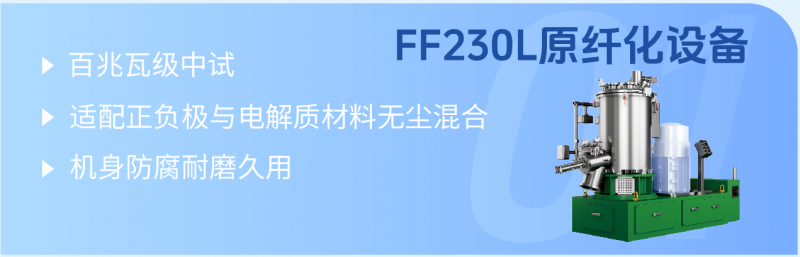

FF230L ԭ�w���O��

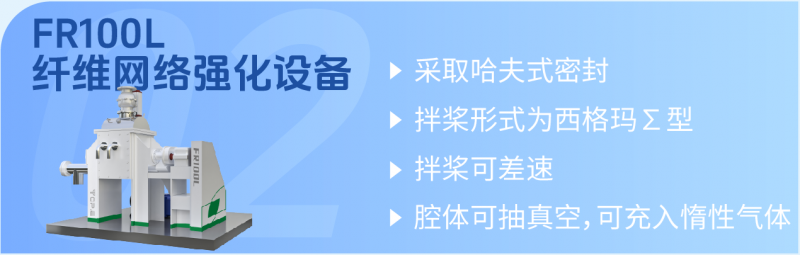

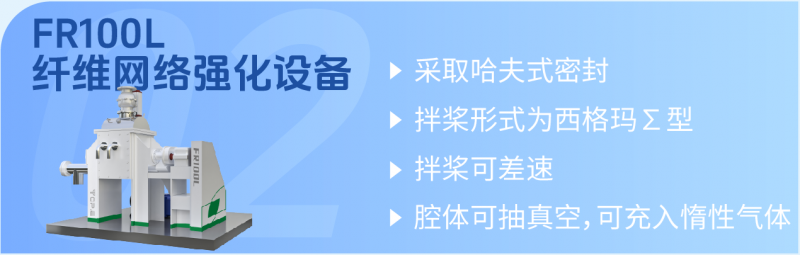

FR100L�w�S�W�j�����O��

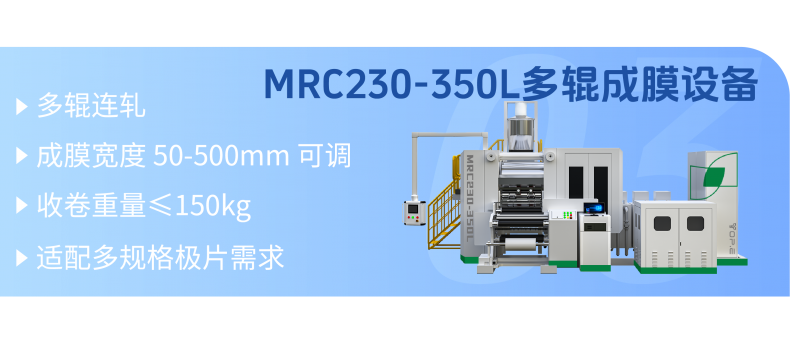

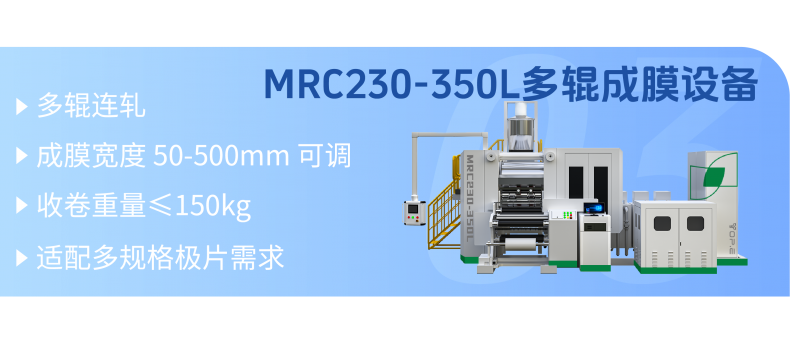

MRC230-350L��݁��Ĥ�O��

�ɷ���ˇ·��

�������d “������ + PLC ����ϵ�y”�����r�O�؏������{������ 0.1N�����ض����������Ĥ��ȵ��P�I���������������ς����ֻ�ϵ�y��Դ��������P�I�O��������C���� 16 ֻ���m������ԭ�w���O������ܷ����Ⱦ�OӋ�������� “Դ�^ + �^��” ���Ʒۉm��Ⱦ����ͬ�r�O���Ԅӻ��̶ȸߣ��ˆT��������Ӗ�������֣��p���˞�����`������������aһ���ԡ�

�O���Ԅӻ������ֻ��̶ȸ�

ȫ�����Ԅӻ����ƣ���ԇ������ģ�K���Ԅӻ��O�伯Ⱥ������w�Ԅ���������������ȡ��B�m�������ھ��z�y�������ԄӰ��b���P�I�h�������ͨ�^ PLC���ɾ���߉���������c�C���˅fͬ���I�������p���˹����A���µ��`������ͬ�r����������܂��������r�O�y�ض���������������������P�Iָ������������ƫ�x�A�O�����r����ϵ�y���Ԅ��|�l�{���C�������_�����a�^�̳��m������

���ֻ�ȫ�·����������ٔ��ֻ�����ƽ�_���������ͨ�O���\�С���ˇ�������������D��ȫ�·��Ϣ��ͨ�^���I���W�����h���������r�ς����ƶ˔������������֧�����a�����Ŀ�ҕ��չʾ�c�vʷ�������ƽ�_���� AI �㷨ģ��������ɻ��ڷe�۵����a�����M�й�ˇ�����������]���������аl�F��ٵ�����ˇ�������⣬֧���c��I ERP��MES ϵ�y�o�p�����������F���аlӆ�ε���ԇ���a�����ɱ������һ�w�����ֻ���������������Q��Ч���������

�`���m���c���ٵ��������ڔ��ֻ�����ϵ�y�����Ի��OӋ���������ԇ���ɿ����m���N���ϵ���ԇ���������ͨ�^�{�����ֻ�ƽ�_�Ĺ�ˇ����ģ������������Ɍ��F��ͬ늘O��늽��|���ϳ�Ĥ��ˇ���ГQ��ͬ�r�������ֻ�ƽ�_֧���rӛ䛹�ˇ�{��Ч��������аl�F��ṩ���r���������ٹ�ˇ�������������

AI����ϵ�y

�a���cЧ�ʣ��B�m�����a + ���ܺģ�������ԇ����

1������ԇ���a��Ҏģ

�m��������ɷ�늘O��ԇ�������������Ĥ�ٶ� 20m/min����ÿ�� 20 С�r���aӋ������Ηl���®a�ܿ��_ 2.4-3.0 �f�O�OƬ���� 100μm ���������400mm ���ȹ��㣩���ɝM����С��늳���I����ԇ��C�����������Ҳ��֧�δ�����I�Ķ����ι�ˇ�����yԇ�����

2��������aЧ�ʃ���

�B�m�����a�������Ɍ��F “��ͣ�C�����B�m���a”�������Ȃ��y�g��ʽ��ԇ����ÿ������ͣ�C��������{ԇ���������a���ڿs�� 30% ��������

���ܺ��OӋ���������ʼs 600KW���H���^�͉��s�՚��������ա���sˮ����֧�֣���ȝ���ԇ�������܄�����ϵ�y�����ܺĸ� 30%-50%���������λ�a���ܺĽ��� 40%������p����ԇ�A�ε���Դ�ɱ����

���i��ԇ�����ărֵ��������늳��аlͻ��

�ɱ����ͣ��� “���� + ��Դ + �S�o” ���S�Ƚ���������Ͷ�Y�؈�

�V�ݸɷ���ԇ��ͨ�^ȫ���]ݔ��������ܷ����Ⱦ�OӋ���������m�o���M�������ϓp���ʿ����� 3% ��������@�����sԭ�ϳɱ������

�ɷ���ˇʡȥ�܄����խh��ʹ�����ܺĵ� 40%������߀�p�ٸ߹����o���O��Ͷ������������Ͷ�Y�� 15%������

�P�I�O�������ĥ���|���L���Q������ 1 �����ϣ������Ԅӻ�ϵ�y�p�ٹ���������S�o�ɱ��� 25% ��ͣ�C�pʧ�p��������

�|���������� “���� + �ܿ�” �p�S�ȱ��ϣ������͑�������

��ԇ���_���aƷ���|���ęC��

�^�̹ܿأ�ȫ���� 12 ���P�I�z�y�c����ԭ�w���ضȡ��蘪�g϶���������Ĥ��ȣ����r�O���������������Դ�������������r�Ԅӈ����

�h�����ƣ����]ݔ�� + ���m�OӋ�����������ۉm��Ⱦ���µĘOƬ���������

�O�侫�ȣ���݁�C��Ĥ��� ±2μm������վ����R�� ±0.5mm�����_���OƬ�ߴ�һ���ԣ�������늳ؽM�b�ṩ�������ġ�

���ƻ����գ��`���m��������������ٿ͑����g�D��

�����m�䣺֧�����O������Ԫ������������F�����ؓ�O����ʯī������������늽��|���ϵ���ԇ̎�����ɸ������������{��ԭ�w���ض������������ٶȵȅ����������

Ҏ���ƣ���Ĥ���� 50-500mm ���{������վ�����≤150kg��������ņ��ՏͺϙC���m�䲻ͬ�����w�����~�������X�����ďͺ�����������

��ˇ���������I�Fɸ����͑�Сԇ�䷽�������f��������ԇ��ˇ�����������{����݁�O��܈�Ɖ�����1-15T����ƥ�䲻ͬ���ϵij�Ĥ����

δ��չ�����Լ��g���B���Ƅӹ̑B늳خa�I��׃��

����۽�“�̑B늳خa��+�ɷ�늘O�a��”�����w��Q���������������ܔ���ʼ�K��“�Ƅ�����Դ늳ؼ��g�M��”��ʹ������V�ݵڶ������Ľ����c��ԇ������أ�����ܔ����ṩ�˳ɹ��D���Č��wƽ�_����ͨ�^���Ϯa�I��YԴ���������ٸɷ�늘O���g�����B���֣������Ƅ�����Դ늳��I��ļ��g�����c�a�I�����������

�҂��\���gӭ�ИI�͑��H�R���ܔ���V�ݸɷ���ԇ�����a�F������������^������������@�����������ֱ�^����ǰ�ؼ��g������������������˽���ܔ�����������O���\���c��ˇ������������҂��ڴ��c���F����������ײ˼�S���������y��̽���ɷ�늘O�̑B늳ؼ��g�ğo����������ԅfͬ���¹����ИI�lչ�C������������Ⱥ�����̽���gͻ����·������Ԕy��ǰ�й�뢮a�Iδ�����{�D�����

δ��������҂������m朽Ӯa�I��������YԴ�������ٸɷ�늘O���g�����c�̑B늳خa�I���M���������ȫ������Դ�ИIע��“�Gɫ����”�����������F“�p̼”Ŀ���µ���Դ�D�ͣ�

�uՓ��μ��d��...

�uՓ��μ��d��...