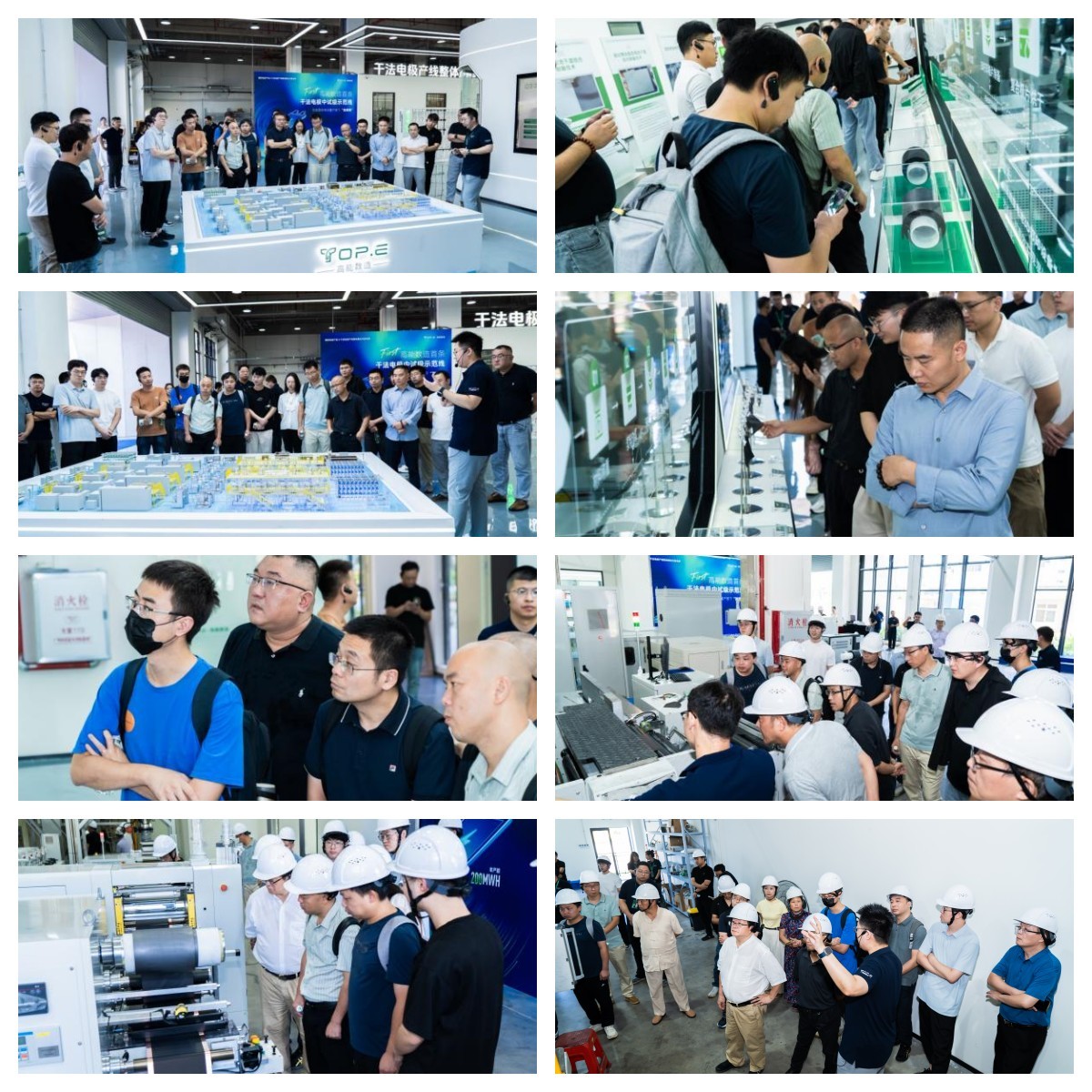

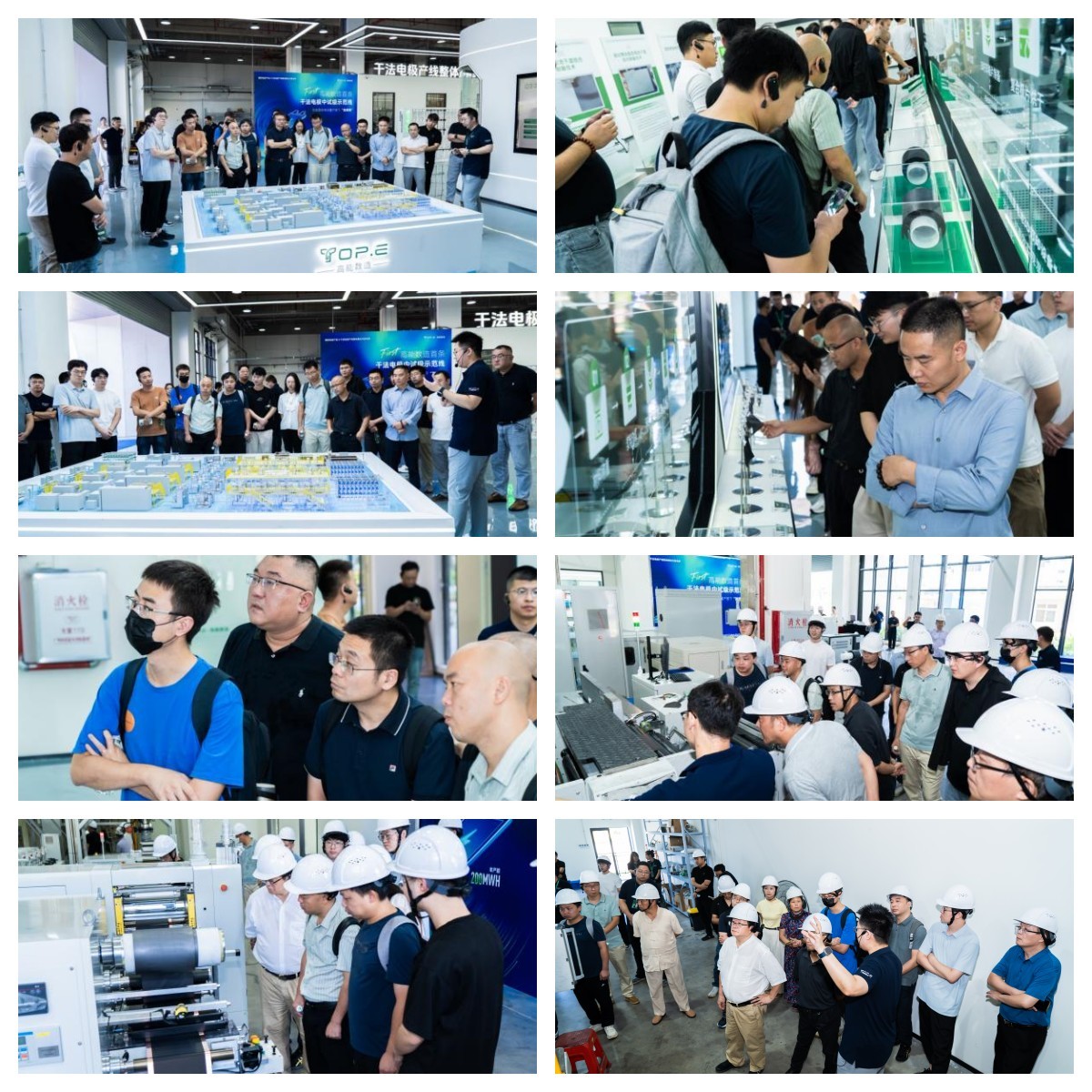

2025年9月17日,高能數(shù)造廣州公司“首條年產(chǎn)能200MWh干法電極中試級示范線”首次開放日圓滿落幕。高能數(shù)造憑借“自研設備撐底、全流程數(shù)字可視化、服務閉環(huán)落地”的差異化優(yōu)勢,讓到場客戶在參觀中直觀感受“從實驗室到中試”的清晰路徑,現(xiàn)場多項合作意向的深入溝通、來料試制意向的達成,更印證了這份差異化優(yōu)勢的行業(yè)吸引力。

七大工序全鏈路貫通,告別“碎片化展示”

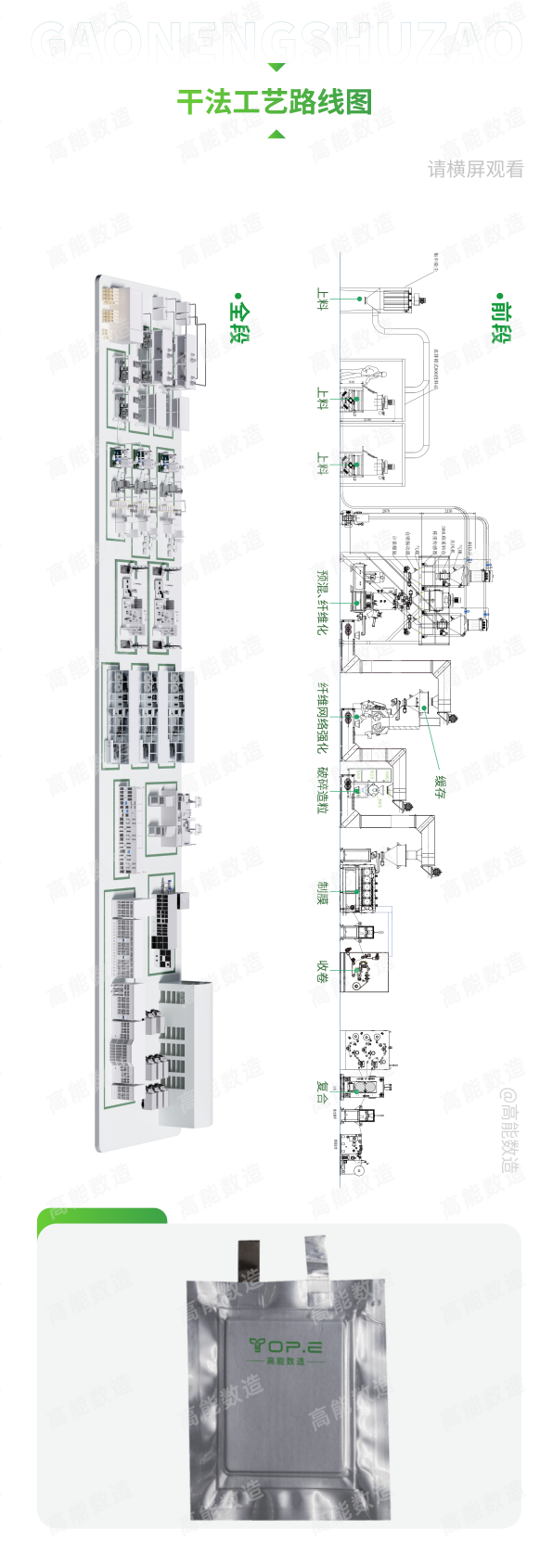

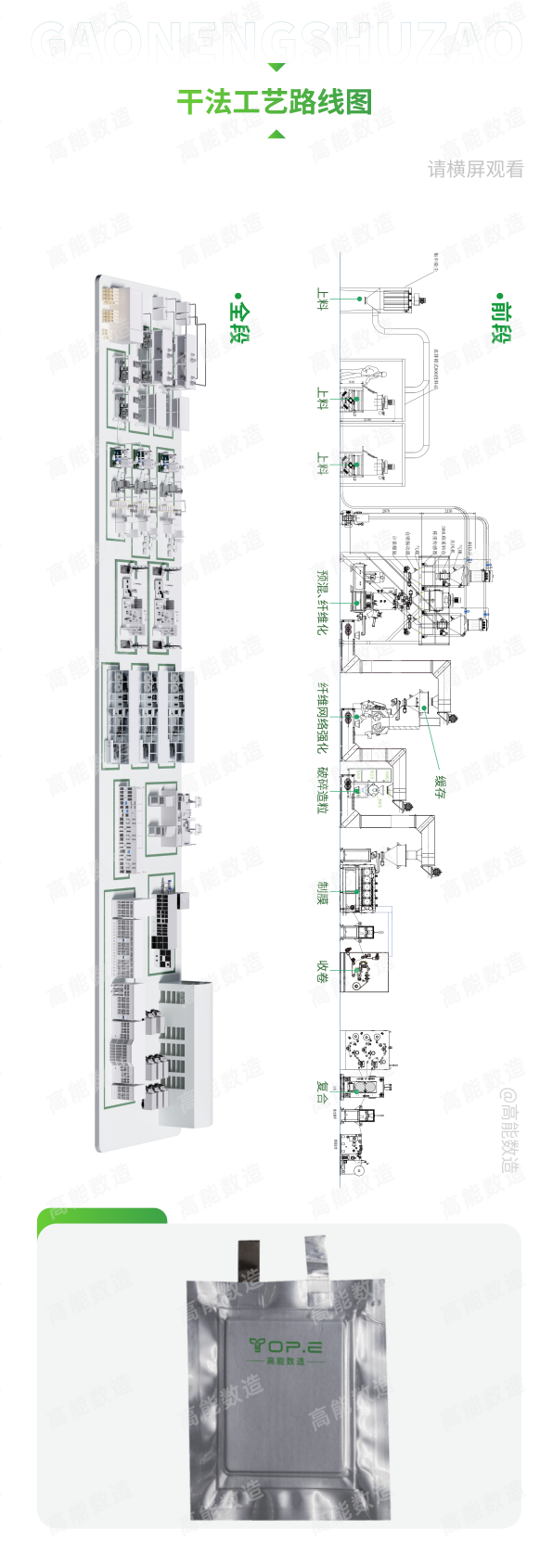

走進中試線車間,到訪來賓最先被貫穿全場的完整工藝流程吸引——從“物料精準投料→纖維化處理→密閉輸送→纖維網(wǎng)絡強化→造粒除塵→成膜→復合收卷”,七大核心工序無縫銜接,真正實現(xiàn)“原料入、成品極卷出”的一站式生產(chǎn)。不少客戶當場拿出手機拍攝流程:“之前看的中試線總缺一塊,你們這能從頭到尾看到極片怎么出來,心里就有底了。”

高能數(shù)造干法電極中試線適配百兆瓦時級干法電極中試需求,按成膜速度 20m/min、每天 20 小時生產(chǎn)計算,單條線月產(chǎn)能可達 2.4-3.0 萬㎡極片(按 100μm 厚度、400mm 寬度估算),可滿足中小型電池企業(yè)的中試驗證需求,也可支撐大型企業(yè)的多批次工藝優(yōu)化測試。

整線可實現(xiàn)連續(xù)化生產(chǎn): “不停機批次連續(xù)生產(chǎn)”,相比傳統(tǒng)間斷式中試線(每批次需停機清理、調(diào)試),生產(chǎn)周期縮短 30% 以上;

低能耗設計:整線功率約 600kW,僅需較低壓縮空氣、真空、冷卻水動力支持,相比濕法中試線(需溶劑回收系統(tǒng),能耗高 30%-50%),單位產(chǎn)能能耗降低 40%,大幅減少中試階段的能源成本。

本中試線是國內(nèi)少數(shù)實現(xiàn)干法電極全工序無縫集成的百兆瓦級中試平臺,填補了行業(yè) “高精度連續(xù)化干法中試” 的技術空白,既能解決企業(yè) “小試成果難轉化、量產(chǎn)工藝無驗證” 的痛點,也為行業(yè)從濕法工藝向干法工藝轉型提供了關鍵的中試驗證載體,加速固態(tài)電池干法電極技術的產(chǎn)業(yè)化落地。

核心設備區(qū):沉浸式參觀全方位展現(xiàn)硬實力,參數(shù)優(yōu)勢看得見

參觀至核心設備區(qū),230L原纖化設備、FR100L纖維網(wǎng)絡強化設備與700型多輥成膜設備成為焦點——這三臺高能數(shù)造自研設備,既能實現(xiàn)產(chǎn)品質(zhì)量的穩(wěn)定可控,又可適配正極、負極及電解質(zhì)等多種材料,整線搭載 “高精度傳感器 + PLC 控制系統(tǒng)”,實時監(jiān)控張力(調(diào)節(jié)精度 0.1N)、溫度、成膜厚度等關鍵參數(shù),數(shù)據(jù)可上傳至數(shù)字化系統(tǒng)溯源。

在干法電極中試線核心設備區(qū),可以直觀地看到:

全工序無縫集成:7 大核心工序設備深度銜接,形成 “無間斷生產(chǎn)閉環(huán)”,打破傳統(tǒng)中試線 “工序分散、物料轉運損耗大” 的瓶頸;

高精度控制:原纖化設備采用夾層環(huán)形流道設計 + 多組測溫傳感器,實現(xiàn)物料與環(huán)境溫度精準控制;纖維網(wǎng)絡強化設備配置 Σ 型拌槳,在確定的溫度、時間、力場等工藝參數(shù)下,確保形成均勻分布的3D纖維網(wǎng)絡,避免局部團聚;

微米級成膜控制:多輥連軋,多輥制膜機成膜厚度精度達 ±2μm(80-600μm 可調(diào)),成膜寬度 50-500mm 可調(diào),收卷整齊度 ±0.1mm,解決干法電極 “成膜厚度不均、極片一致性差” 的核心痛點。復合壓實設備張力調(diào)節(jié)精度達 0.1N,收卷對齊度≤±1mm,滿足極片與集流體的高精度復合需求。

技術沙龍+現(xiàn)場答疑:不聊“空話”,只解“真痛點”

開放日期間,高能數(shù)造CTO\中國化學與物理電源行業(yè)協(xié)會專家委員會委員 楊康博士的“干法電極技術研發(fā)進展與產(chǎn)業(yè)化前景”與高能數(shù)造機械總工程師劉欣先生的“干法電極產(chǎn)業(yè)化裝備與技術分享” 主題沙龍,緊扣客戶參觀中提出的高頻問題展開——從“電極材料適配難點”到“中試與量產(chǎn)銜接落差”,再到“設備調(diào)試周期”,裝備制造生產(chǎn)企業(yè)與工藝工程師聚焦 “量產(chǎn)降本” 與 “質(zhì)量管控” 兩大核心訴求,拆解產(chǎn)業(yè)化全流程的裝備痛點。

來料試制同步開放:不止 “測數(shù)據(jù)”,更賦 “技術 + 量產(chǎn)設備” 全方案

參觀的最后一站,客戶最關注的 “來料試制服務” 同步揭開面紗 —— 我們的服務不止于 “幫客戶測幾個數(shù)據(jù)”,更以硬核技術突破與可中試量產(chǎn)設備為核心支撐,構建 “測試驗證 + 工藝優(yōu)化 + 設備落地 + 整線交付” 的全鏈條解決方案,真正為行業(yè)客戶打通從研發(fā)到生產(chǎn)的關鍵通路。

依托對電極材料處理、成型及制備全流程的深度技術積淀,我們能夠提供高度定制化的工藝優(yōu)化方案;更關鍵的是,我們同步配套可直接對接中試與量產(chǎn)的設備方案—— 不僅能完成客戶需求的的全流程委托開發(fā),還能根據(jù)客戶產(chǎn)線需求,輸出適配量產(chǎn)標準的設備參數(shù)、選型建議及落地調(diào)試支持,避免客戶陷入 “實驗室成果無法放大” 的困境。

最終,我們以 “技術破解研發(fā)卡點、設備保障量產(chǎn)落地” 的雙重能力,助力客戶快速銜接研發(fā)與生產(chǎn)環(huán)節(jié),讓技術成果高效轉化為實際產(chǎn)能。

9月17日起常態(tài)化開放

首次開放日的熱度未散,高能數(shù)造已宣布:9月17日后,這條中試線將進入常態(tài)化開放運營——每周全天開放參觀,客戶可隨時到場觀摩;支持定制化預約,提前3-5個工作日報名,我們會提供專屬技術團隊接待,可現(xiàn)場開展小批量試生產(chǎn)。

高能數(shù)造的優(yōu)勢,從不是某一臺設備、某一項工藝的單點突出,我們是提供“設備-工藝優(yōu)化-解決方案”的深度協(xié)同——用自研設備保障工藝穩(wěn)定性,用全流程線體降低量產(chǎn)試錯成本,用閉環(huán)服務打通“需求-落地”最后一公里。

如果你也在為干法電極技術量產(chǎn)犯難,可預約參觀高能數(shù)造廣州中試線:在這里,你看到的不只是一條生產(chǎn)線,更是“從實驗室配方到量產(chǎn)極片”的完整解決方案。

高能數(shù)造誠邀更多新能源行業(yè)伙伴蒞臨廣州中試線,共探干法電極與固態(tài)電池技術突破路徑,共享產(chǎn)業(yè)化機遇,共擘產(chǎn)業(yè)升級新藍圖。

預約方式:

公眾號:搜索“高能數(shù)造頭條”,點擊菜單欄“服務-參觀預約”或“來料試制服務”;

電話:029-89688951(工作日9:00-18:00)。

高能數(shù)造,與你一起加速干法電極量產(chǎn)落地!

評論表單加載中...

評論表單加載中...